inspección visual para soldadura

Una Solución

Completa en VT

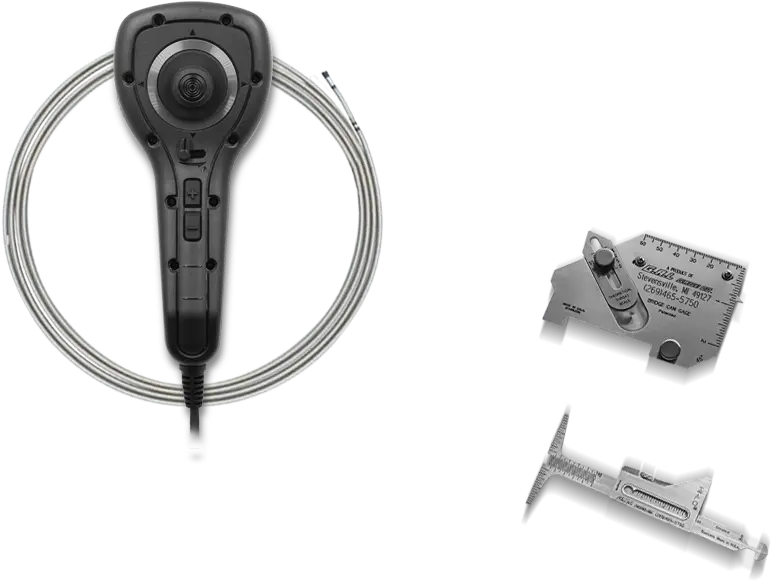

Traemos para ti los mejores equipos para tus inspecciones: Medidores Gage de soldadura, Barras Puente, Espejos, Microscopios, Videoscopios y Kits para Inspección visual de soldaduras.

¿No sabes que medidor elegir? solicita la ayuda de nuestros asesores de ventas NDT

Inspección Visual Ensayos No Destructivos VT

La inspección visual es la primera Prueba no Destructiva en la historia. Actualmente la VT es uno de los métodos mas usados para la inspección, detección y evaluación de discontinuidades. Existen una gran variedad de accesorios y procedimientos para ensayos no destructivos inspección visual que se dividen en 2 directa y remota.

La VT tiene que ser la primera inspección antes de usar cualquier evaluación. Las Pruebas No Destructivas dictan como condición previa hacer un ensayo visual, comúnmente lo primero que expresamos es “déjame ver como está (la apariencia)”.

Ventajas

Las principales ventajas de la inspección visual y óptica son:

- Prácticamente todo puede ser inspeccionado, hasta cierto punto.

- Muy bajo costo, en comparación con otros métodos de inspección.

- Se puede recurrir a equipo relativamente simple y económico.

- Se requiere un mínimo de entrenamiento.

- Detección de imperfecciones y defectos provocados en los proceso de fabricación.

- Es primordial realizar una inspección visual antes de hacer cualquier ensayo no destructivo.

- Una inspección VT realizada correctamente minimiza la necesidad de otra inspección NDT.

Si esperamos prevenir la falla por medio del uso de pruebas no destructivas, estas deben ser seleccionadas, aplicadas e interpretadas con cuidado y basándose en el conocimiento válido de los mecanismos de falla y sus causas. Por eso es importante realizar correctamente esta técnica, en Zion NDT tenemos Curso de Inspección Visual Nivel I y II que te darán los conocimientos y habilidades necesarias para analizar e interpretar los resultados, para realizar una inspección visual exitosa.

Métodos de inspección visual

(a) Inspección Visual Directa

Método directo de inspección y dimensionamiento de uniones soldadas

Inspección visual directa sin apoyo e inspección visual directa con apoyo se encuentra detallada en el Código ASME BPV Sección V – Pruebas no Destructivas en el Artículo 9, la Inspección Visual Directa está descrito de la siguiente manera:

La VT directa se puede realizar cuando el acceso es apto para colocar el ojo dentro de 24 pulgadas (610mm) de la superficie que está siendo examinada y a un ángulo no menor de 30 grados de la superficie que está siendo examinada. Pueden ser usados espejos para mejorar el ángulo de visión”.

Los lentes de aumento se enlistan como “ayudas o auxiliares”. El uso de un espejo para “mejorar el ángulo” también puede considerarse como una ayuda o auxiliar.

(b) Inspección Visual Remota

Para inspecciones en zonas de difícil acceso

En la Sección V del Artículo 9 se menciona la Inspección Visual Remota (Indirecta) como un suplente para realizar una Inspección Visual Directa de la siguiente manera:

En algunas ocasiones la VT remota se puede remplazar por una VT directa. La VT remota puede usar auxiliares visuales tales como espejos , telescopios, boroscopios, fibra óptica, cámaras u otros instrumentos adecuados. Tales sistemas deben tener una capacidad de resolución al menos equivalente a la que sea obtenida por la observación visual directa”.

La lógica parece ser que cualquier instrumento o herramienta que evite una observación directa, por ejemplo, que el ojo se localice a una distancia mayor de 24 pulgadas (610mm) y a un ángulo menor que 30 grados se considera indirecto.

Incluir un espejo en las definiciones de directa e indirecta o remota permite interpretar la habilidad de “ver” el área de interés sin “auxiliares” o espejos. Lo anterior parece indicar que si el espejo es la única forma de inspeccionar visualmente el área de interés entonces es visual remota (indirecta). Inversamente, si el espejo resalta la observación y la inspección puede hacerse sin el “auxiliar” será considerado como examen visual directo con un auxiliar.

El examen completo se usa cuando se requiere la calidad más alta para servicios críticos. Uno o más de los otros métodos de Pruebas no Destructivas, junto con el ensayo visual puede especificarse para los puntos críticos.

Códigos, normal y especificaciones VT

El técnico calificado como Nivel II o III en Pruebas no Destructivas debe estar familiarizado con el manejo e interpretación de documentos aplicables al método en el que está calificado y a los productos que debe inspeccionar.

La inspección de un componente que esté regulado o que sea crítico dentro de la industria, puede estar cubierta por múltiples documentos, tales como códigos, normas y especificaciones. Existe un gran número de organizaciones responsables de la edición y revisión de estos documentos, por mencionar algunos:

- ASME (Sociedad Americana de Ingenieros Mecánicos)

- AWS (Sociedad Americana de Soldadura)

- API (Instituto Americano del Petróleo)

Cualquier programa de Control de Calidad que consista esencialmente de la Inspección Visual VT, debería incluir una secuencia continua de inspecciones, realizadas durante todas las fases de fabricación, descubrir y reparar cualquier defecto a tiempo resulta en la reducción sustancial de costos.

Se ha demostrado que un programa de inspección visual Ensayos No Destructivos que se realice antes, durante y después de la aplicación de la soldadura, resulta en el descubrimiento de la mayoría de defectos que serían detectados más adelante, utilizando métodos de prueba más complejos y costosos. La inspección visual inicia con la inspección del material antes de la fabricación, con el propósito de detectar y eliminar condiciones que tiendan a provocar discontinuidades en la soldadura.

Ya que la inspección visual proporciona mejores resultados cuando se aplica durante todas las etapas de fabricación, es adecuado elaborar una lista de algunas características que puedan ser evaluadas en varios puntos de la secuencia.

Inspección visual antes de soldar

- Revisar la documentación aplicable, como por ejemplo dibujos, especificaciones de material, especificaciones del producto, etc.

- Verificar la calificación del procedimiento de soldadura y del personal.

- Establecer puntos de chequeo.

- Establecer un plan para el registro de resultados.

- Desarrollar un sistema para la identificación de rechazos.

- Verificar las condiciones del equipo de soldadura.

- Verificar la calidad y condición de los materiales del metal base y de aporte que serán utilizados.

- Verificar las preparaciones de la junta.

Inspección visual durante la aplicación de la soldadura

- Verificar que las variables cumplan con el procedimiento, por ejemplo, el voltaje, el amperaje.

- Verificar la calidad de los pasos individuales de la soldadura.

- Verificar la temperatura entre pasos de soldadura.

- Verificar la limpieza entre pasos de soldadura.

- Verificar la colocación y secuencia de pasos individuales.

- Verificar la calidad de los pasos intermedios tratando de detectar discontinuidades.

Inspección visual después de la aplicación de la soldadura

- Verificar la apariencia final de la soldadura.

- Verificar el tamaño de la soldadura.

- Verificar la longitud de la soldadura.

- Verificar la exactitud en las dimensiones de la soldadura.

- Realizar cualquier Prueba no Destructiva adicional, cuando sea requerida.

- Monitoreo del tratamiento térmico posterior, cuando sea requerido.