Control de calidad en la industria automotriz ¿Cómo se inspecciona?

Encuentra la solución adecuada para la inspección de piezas automotrices.

Control de calidad en la industria automotriz

La seguridad y fiabilidad de los automóviles reside, en parte, en la calidad de los materiales recibidos por parte de los fabricantes y también en la calidad del ensamblaje final, un control de calidad en la industria automotriz eficiente le ayudara a evaluar cada proceso y garantizar la seguridad de tus clientes.

Se usa una variedad de soluciones de inspección a lo largo del proceso de fabricación de los automóviles para poder asegurar que los componentes mecanizados, como las transmisiones, estén exentos de contaminantes perjudiciales; también, para poder inspeccionar el interior de componentes con accesos difíciles en busca de imperfecciones que pueden comprometer la productividad, o para verificar la integridad de las adherencias y costuras de soldaduras.

Ensayos no destructivos END en la industria automotriz

La calidad integral de un automóvil es igual a la suma de sus partes y le corresponde a cada fabricante mantener estrictos estándares de calidad para cada componente de cada vehículo. En cada viaje hay mucho en juego; por ello, es fundamental saber que cada pieza de un vehículo ha sido medida, probada y analizada para garantizar un óptimo rendimiento.

Se suelen utilizar novedosos instrumentos de ensayo, de medición y de captura de imágenes, en la industria automotriz para garantizar la calidad de estos y al obtener un óptimo funcionamiento de cada una de las partes inspeccionadas se minimiza el impacto y la probabilidad de falla al momento de su funcionamiento.

Un inspector experimentado puede elegir el mejor método de inspección para garantizar la seguridad y fiabilidad de las partes automotrices. En Zion NDT nos esforzamos por impartir nuestros cursos de forma que el técnico inspector comprenda la utilidad, las ventajas y el campo de acción de las PND’s ver nuestros cursos de Pruebas No Destructivas.

Los ensayos no destructivos que se utilizan en el control de calidad en la industria automotriz son:

- ME Medición de espesores por ultrasonido

- UT Detección de fallas por ultrasonido

- VT inspección visual

- PT líquidos penetrantes

- MT partículas magnéticas

- Análisis de Ruido Barkhausen

- Radiografía y tomografía computarizada

Cada método identifica diferentes tipos de discontinuidades que son: superficiales, subsuperficiales e internos.

Inspección ultrasónica de soldadura por puntos

La soldadura por puntos es una técnica comúnmente utilizada para unir dos piezas metálicas, generalmente, láminas, mediante una soldadura que hace que estas láminas se adhieran entre sí de manera instantánea, generalmente está soldadura presenta una morfología circular. Este proceso es usado ampliamente en la industria automotriz para el montaje de la carrocería y algunas uniones del chasis y, también, por otros fabricantes de láminas o chapas metálicas.

Cuando la soldadura no se realiza de forma adecuada, las piezas suelen tener una mala unión (fusión incompleta) o que el punto de soldadura sea más pequeño de lo que se requiere para asegurar una unión. La inspección por ultrasonido es útil con el equipo y el transductor adecuado. La inspección por ultrasonido en soldaduras por puntos proporciona información valiosa de manera rápida y no destructiva acerca de la calidad de la soldadura.

Inspección con líquidos penetrantes en piezas automotrices

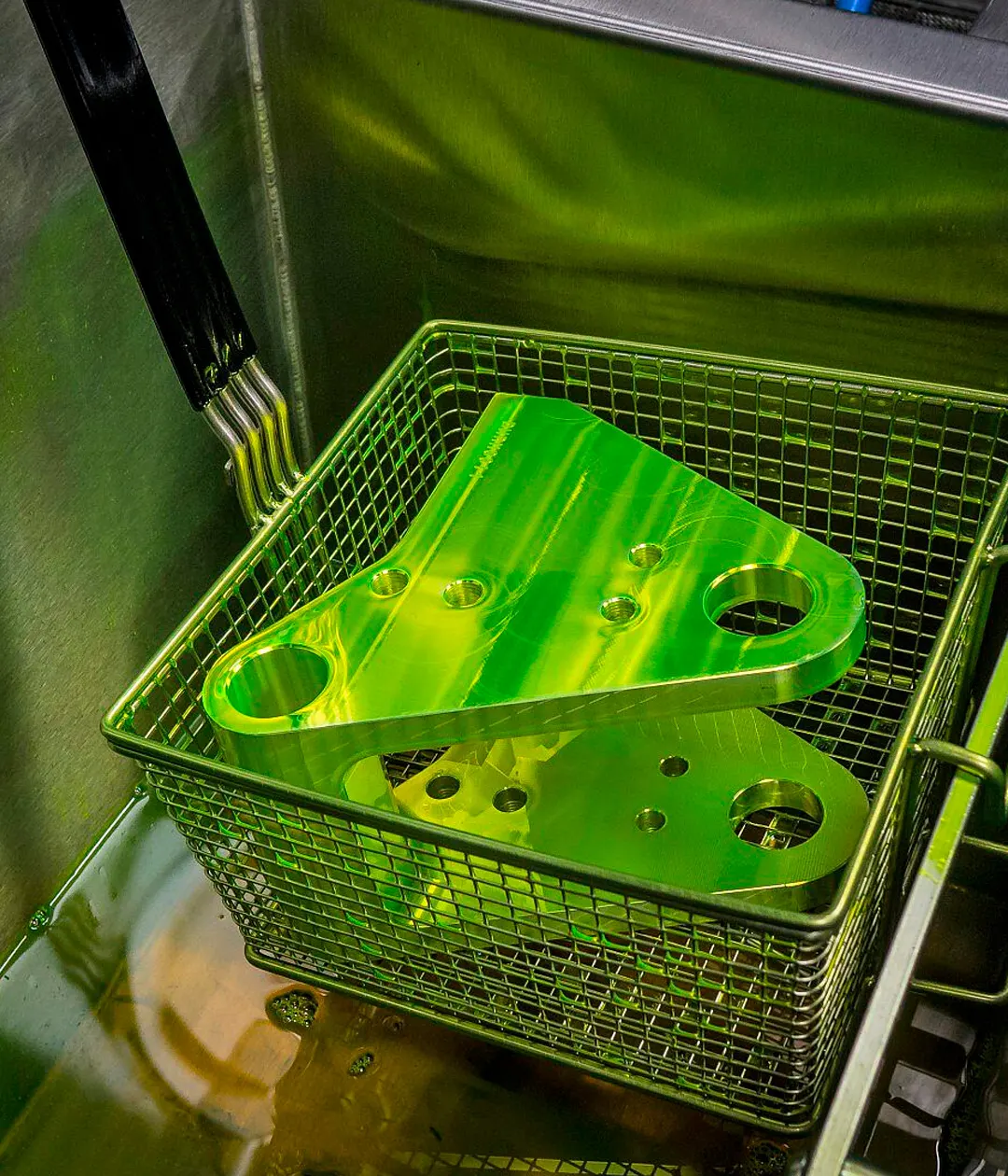

La inspección por líquidos penetrantes o prueba de líquidos penetrantes (PT), utiliza suministros como los kits de líquidos penetrantes que incluyen líquido limpiador, removedor y el líquido penetrante para inspeccionar discontinuidades superficiales en materiales no porosos. Estas incluyen grietas finas, porosidad, fugas y grietas por fatiga en los componentes en servicio.

Esto se hace mediante la aplicación de líquido penetrante visibles o fluorescente. El líquido penetra en los defectos en las discontinuidades abierta a la superficie del material.

Las aplicaciones automotrices específicas incluyen ejes de dirección, piezas de suspensión de aluminio y ruedas de aluminio. Los Líquidos penetrantes se utilizan para localizar fugas en los sistemas de aire acondicionado.

Inspección con Partículas Magnéticas en piezas automotrices

Casi todos los componentes de la industria automotriz deben inspeccionarse en busca de discontinuidades que puedan provocar fallas.

Las características de enfoque de las partículas magnéticas permiten la detección de discontinuidades superficiales o cercanas a ella de componentes ferromagnéticos, en una variedad de piezas, como cigüeñales, bielas y rótulas de automóviles.

Cuando un componente es magnetizado, las discontinuidades en la capa superficial o cercanas a la superficie causarán que exista fuga del campo magnético en esta ubicación. Con las técnicas de inspección de partículas magnéticas, se busca generar un campo magnético correspondiente en el objeto a inspeccionar.

Por ejemplo, para detectar discontinuidades en bielas, es posible detectarlas en la dirección transversal de las bielas sujetando los extremos y magnetizandolas directamente. Colocar la biela en una bobina y permitir que la biela se magnetice puede usarse para detectar defectos en la dirección axial de la biela.

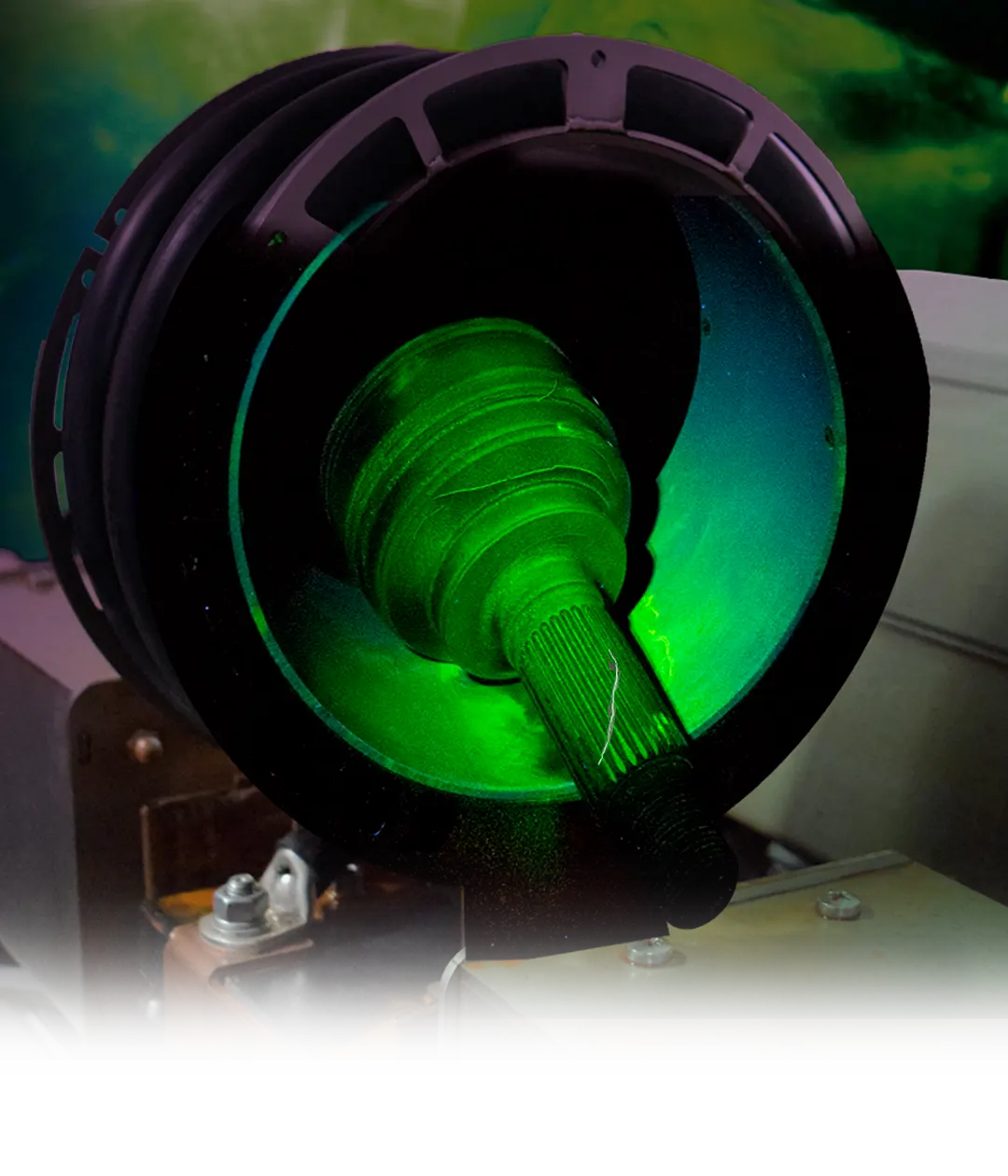

Inspección visual remota en aplicaciones automotrices

Incluso los pequeños defectos de las piezas pequeñas de automóviles pueden causar accidentes de tráfico fatales o retiros del mercado costosos. un control de calidad en la industria automotriz que incluya inspección visual remota te ayudara a revisar zonas de difícil acceso.

La Inspección Visual Remota tiene muchas aplicaciones dentro de la industria automotriz. Los videoscopios para la industria automotriz brindan soluciones al permitir la inspección interna de piezas fundidas de motores, orificios de cilindros, cajas de cambios, carrocerías y vehículos terminados, desde autos de carreras de última generación hasta equipos de movimiento de tierras.

La investigación de una variedad de problemas sin desmontaje es posible con un videoscopio automotriz que incluye la verificación del estado de los componentes internos en busca de depósitos de carbono y desgaste, la identificación de fuentes de ruido no deseado, la identificación de la corrosión y la confirmación de fallas de los componentes.

Aplicaciones con videoscopios:

Tuberías de combustible, tanques de agua, tanques de combustible, caja de velocidades.

Piezas fundidas

Cigüeñal, Árbol de levas, Monoblock, Cabezales, Cilindros.

Inspección del motor

Cámara de combustión, válvulas, pistones, cilindros.

¿Necesitas ayuda? ¡Pregunta a un experto!

Análisis de ruido barkhausen

Es utilizado para la detección de daños de quemado por rectificado y defectos de tratamiento térmico.

El análisis de ruido de barkhausen es un método no destructivo que implica la medición de un ruido como señal inducida en un material ferromagnético por un campo magnético aplicado.

Muchos procesos de fabricación implican algunas modificaciones de esfuerzo y/o microestructura que pueden analizarse fácilmente con ruido Barkhausen.

- Mecanizado: rectificado, torneado, fresado

- Trabajo en frío: granallado, peening laser, autofrettage

- Endurecimiento superficial: carburación, nitruración, endurecimiento por inducción

Aplicaciones típicas

- Árboles de levas

- Cigüeñales

- Engranes

- Rodamientos

- Ranuras y agujeros

- Superficies planas

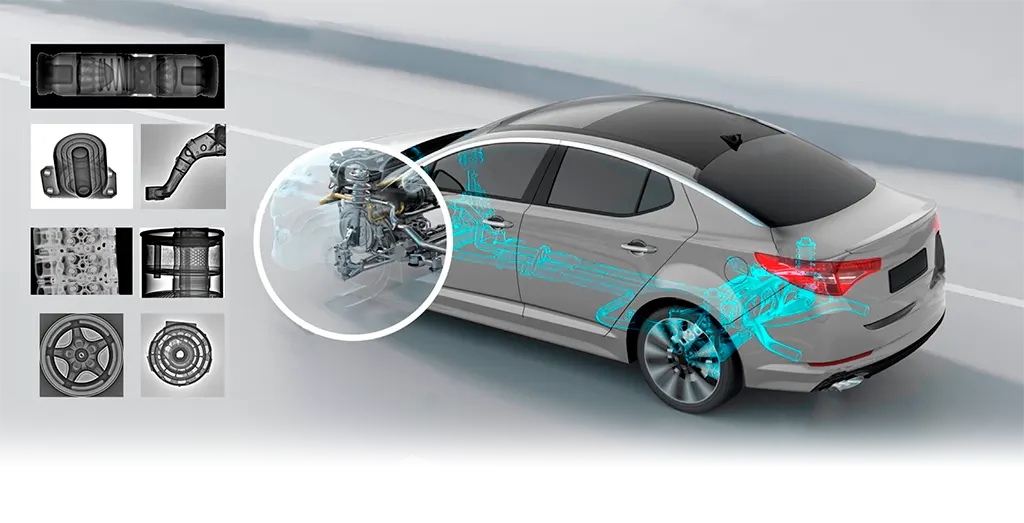

Inspección radiografía digital y tomografía computarizada

Los sistemas de Radiografía Digital (DR) y Tomografía Computarizada (CT) se utilizan ampliamente en los procesos de calidad y desarrollo en la industria Automotriz. Las piezas se verifican en función de los requisitos estructurales y las normas de seguridad que utilizan Rayos X para garantizar su cumplimiento.

Los sistemas automatizados de Rayos X inspeccionan las piezas de fundición como: aleación de acero o aluminio especialmente para la industria automotriz. La inspección radiográfica automatizada en piezas de fundición como aluminio se puede realizar tanto en una auditoría o a nivel de producción.

Nuestros productos de radiografía cumplen con ASME, ASNT y EN. La radiografía es utilizada en todo el mundo a cada día para verificar la seguridad, eficacia y el desempeño en: Fundiciones, Productos de consumo, Materiales peligrosos, Soldaduras, Aplicaciones militares, Piezas fundidas, Materiales compuestos, Ductos y tuberías.

La Radiografía Digital (DR) proporciona una vista previa instantánea de la imagen con procesamiento y mejora de imágenes en tiempo real, en un rango dinámico más amplio con mayor tolerancia para la

exposición excesiva o insuficiente y no requiere escaneo y ningún tipo de película.

La tomografía computarizada permite ver y analizar la estructura tridimensional del objeto que se está inspeccionando. El enfoque de la Tomografía Computarizada combina la capacidad de captura / adquisición de imágenes.