Arreglo de Fases PAUT en soldaduras de acuerdo con AWS D1.1 2020

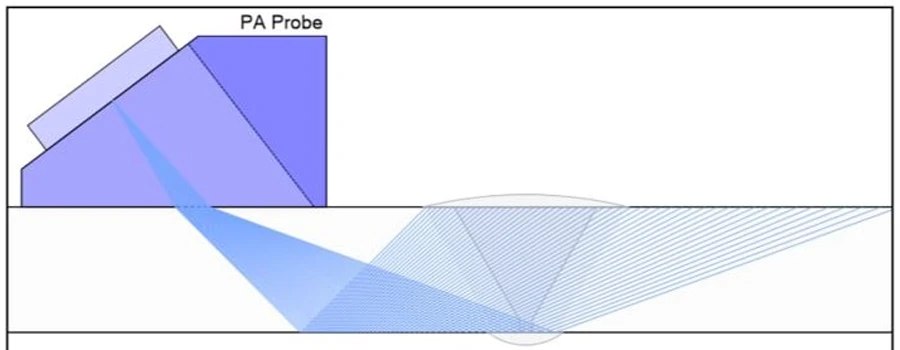

A partir de 2020, según AWS D1.1, el Arreglo de Fases PAUT ahora es un método de prueba aceptable para soldaduras de acero estructural con un espesor entre 3/16″ y 8″, utilizando un escaneo lineal codificado.

Compartir artículo

Desafío

Arreglo de Fases PAUT en soldaduras

Las pruebas ultrasónicas convencionales (UT) han sido el método de referencia para las pruebas volumétricas de soldaduras de acero estructural durante décadas. En 2015, AWS incluyó la prueba ultrasónica Phased Array (PAUT) como un método de prueba aceptado en el Código de soldadura de puentes D1.5 y luego lo agregó al Código de soldadura estructural D1.1 de 2020.

El Arreglo de Fases PAUT en soldaduras ofrece muchos beneficios sobre UT convencional y se ha convertido en uno de los principales métodos de prueba en la mayoría de las otras industrias, incluidas las tuberías y recipientes a presión ASME, las estructuras de tanques y tuberías API, y más.

Los escaneos PAUT se pueden realizar mucho más rápido que los escaneos UT convencionales porque no es necesario realizar un patrón de barrido con el transductor. Debido al registro permanente obtenido con PAUT, no es necesario evaluar la soldadura en el momento del escaneo, y estos datos están disponibles para referencia futura (similar a una película de rayos X). Al utilizar un Barrido S, B o C, se puede crear una imagen tridimensional de la discontinuidad, en lugar de solo una vista de Barrido A, que se puede usar para caracterizar y dimensionar de mejor forma, y es mucho más más fácil de entender para los profesionales que no tienen experiencia en UT.

Cada reporte de PAUT incluirá un «Plan de escaneo» compuesto por todos los parámetros y configuraciones de UT pertinentes, por lo que cada escaneo es altamente repetible.

Nos centraremos en el Anexo H del 2020 D1.1:

“H1. Introducción. Este anexo proporciona requisitos obligatorios que se aplicarán cuando se utilicen pruebas ultrasónicas de arreglo de fases (PAUT). Las técnicas alternativas presentadas en este anexo requieren procedimientos escritos, capacitación y calificación avanzada del personal y métodos de calibración específicos para PAUT”.

Requisitos del equipo:

El Anexo H del D1.1 2020 requiere el siguiente equipo para inspección PAUT en soldaduras:

- Instrumento PAUT de 16 canales como mínimo

- Vistas de barrido A, B, C y S

- Capacidades de codificación

- Sonda de 16 elementos mínimo, 1-6 MHz

- Zapata angular para producir ondas de corte de 40-70°

Requisitos de personal:

Los inspectores actuales de UT de Nivel II solo necesitan 320 horas de experiencia laboral en PAUT y aprobar un examen práctico en 2 probetas con discontinuidades.

Calibración

Los bloques de calibración como el IIW Tipo 2 y/o el bloque NavShips se pueden utilizar para realizar el ajuste y calibración. El bloque de referencia suplementario de AWS combina los bloques IIW y NavShips. Haz angular, barrido horizontal (sensibilidad de ángulo), TCG y sensibilidad (nivel de referencia) se pueden crear o verificar en este único bloque de referencia.

Para la Sensibilidad, el SSL (Nivel de Sensibilidad Estándar) debe determinarse alcanzando la máxima amplitud del barreno lateral de 0,060” en el bloque IIW.

Inspección:

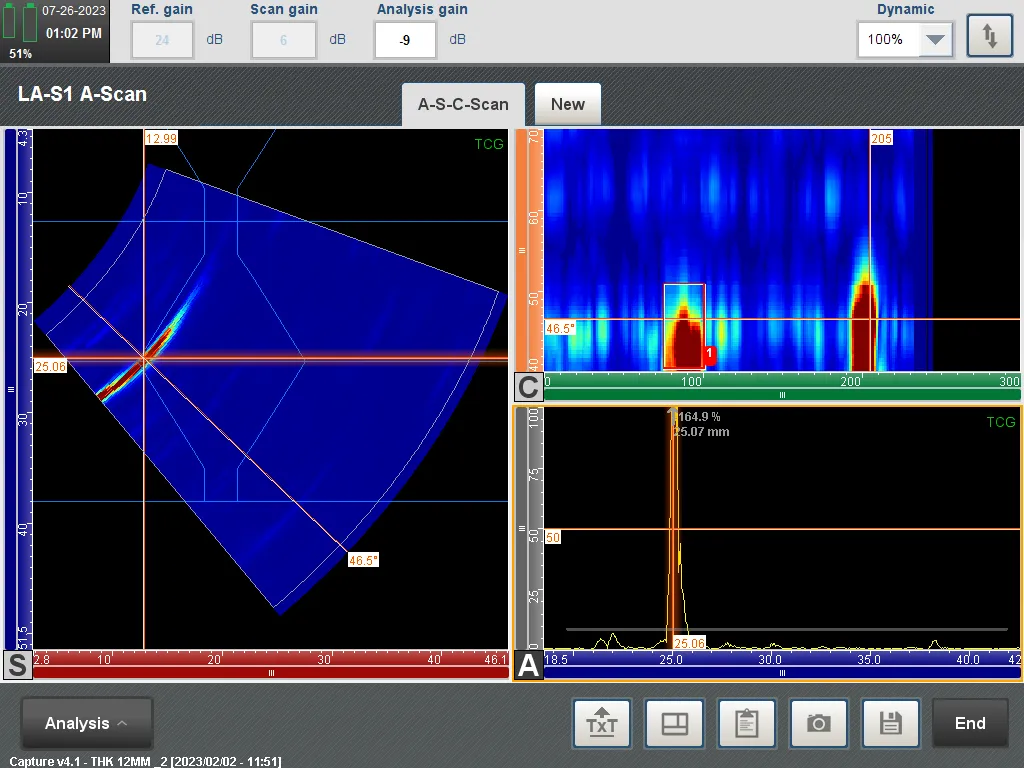

Una vez que se crea un plan de escaneo el cual incluye el espesor y la geometría de la soldadura, las leyes focales, las posiciones de índice, la focalización y otras configuraciones ultrasónicas, se puede realizar el escaneo de la soldadura. Las soldaduras deben escanearse al nivel de sensibilidad SSL, o 6db por encima de este. Cada escaneo debe ser codificado y los datos registrados. Se permite un máximo del 1% de pérdida de datos.

Evaluación:

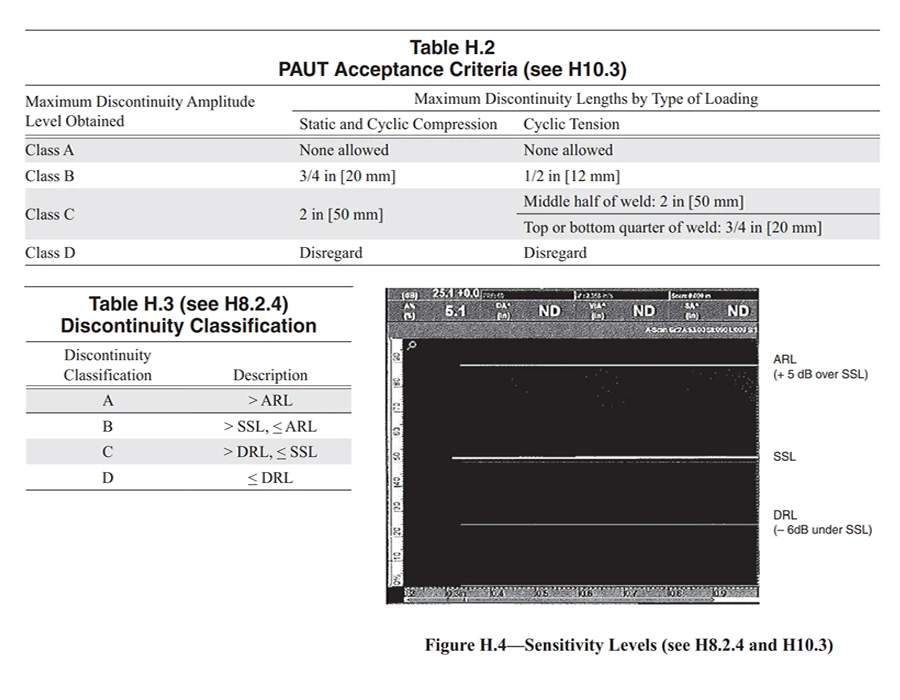

H10.3 Criterios de aceptación. Las soldaduras serán aceptables siempre que no tengan indicaciones planas, y ninguna indicación cuya amplitud o longitud exceda la especificada en la Tabla H.2 para el tipo de carga aplicable. Las discontinuidades se clasificarán con base en su amplitud máxima de acuerdo con la Tabla H.3 (ver también la Figura H.4):

Las longitudes de las indicaciones se determinarán utilizando la regla de caída de 6 dB.

Datos de Escaneo:

Los datos se pueden analizar para su aceptación en el propio instrumento o en el software de análisis posterior.

Beneficios

Con la inclusión de PAUT en el código 2020 AWS D1.1, se pueden lograr escaneos mejorados de soldaduras en menos tiempo, lo que aumenta significativamente la productividad y la eficiencia. Estos escaneos grabados estarán disponibles para su revisión en cualquier momento después de que se realice el escaneo e incluyen vistas en 3D de cualquier falla descubierta que los inspectores, ingenieros, gerentes de proyecto, soldadores y cualquier otra persona involucrada en el proceso de soldadura de UT pueden interpretar claramente.

Solución para Arreglo de Fases PAUT en soldaduras

Soporte Técnico

Zion NDT

Compartir artículo

Suscríbete y recibe los contenidos de nuestro blog

Recibe acceso de primera fuente a nuestras mejores publicaciones directamente en tu bandeja de entrada

Una excelente información para el campo del ultrasonido avanzado